PPD(パルス・プラズマ・拡散窒化処理)

自動車ボディサイド型などの大型金型の寿命を飛躍的に向上

PPD処理は、約500~550℃の低い温度(母材の変態点以下の温度)で金型そのものを硬化させるため、寿命が飛躍的に延びるだけでなく、寸法精度の維持が可能であるのが特長。しかも補修性が高く、メッキ処理と異なり廃液を出さないため、地球環境にも優しい技術であり、さらにクロムメッキ処理と比べて遥かに性能の勝る処理技術です。

-

特長

-

優れた処理能力

窒化炉としては国内最大級であり、大型の自動車外板用金型が2型同時に処理可能である。

-

金型の長寿命化

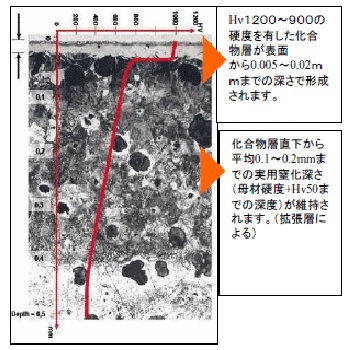

表面の化合物層はHv900~1,200の硬度を有し、その直下にもダイス鋼並の拡散層が形成され、金型の長寿命化が出来る。

-

形状精度の維持

表面に膜を形成せず、金型母材の変態点以下で処理するため、寸法精度維持が可能である。

-

補修性がよい

PPD処理後の金型に直接肉盛をすることが出来る。

-

環境にやさしい技術

処理に当たっては廃液などを出さないため、地球環境にやさしい。

-

用途例

-

従来のCrメッキ対象の自動車用外板金型球状黒鉛鋳鉄(FCD)&片状黒鉛鋳鉄(FC)など

ボディーサイド型

ボンネット型

-

PPD処理による硬化層

-

母材:球状化黒鉛鋳鉄(FCD700)