新闻发布

2020/11/10

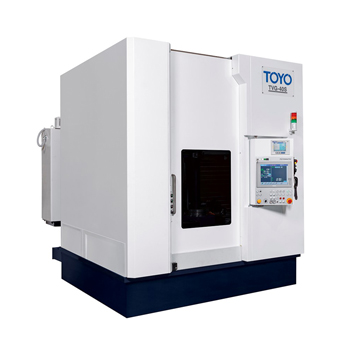

开发了最适用于中型、大型轴承加工的立式复合磨床“TVG-40S”

― 将作为TVG系列最新的无心式支点化设备在JIMTOF2020 Online展出 ―

东洋先进机床有限公司(总公司:广岛市南区、社长:市田雅彦)本次开发了无心式支点化的“TVG-40S”,并将作为采用主轴移动式结构的立式磨床TVG系列最新机型,参加于11月16日(星期一)在线上举办的“JIMTOF2020 Online”展览。

-

在TVG系列的无心式支点化设备中,适用于小型轴承加工的“TVG-20S”获得了极高评价,本次则开发了适用于中型、大型轴承等大直径工件加工的TVG-40S。

TVG-40S在实现了正面宽度为2,300mm的紧凑尺寸的基础上,装配了可支持最大加工内径φ400mm的工件的双支点及电磁卡盘,是一台无心式支点化的立式复合磨床。在本机上,TVG系列所具备的紧凑型、高精度、高效率加工、无人化及省人化等特长得到了进一步改进。

通过沿用使切入轴(X轴)和工作台轴(Z轴)互相独立并将主轴配置于X轴上的独特主轴移动式结构,不但减少了加工负荷所导致的Z轴扭曲,还通过低重心、高刚性实现了高精度的加工。此外,X轴采用直线电机,以此实现了高精度化及高速化。

在紧凑性设计的基础上,装配了ATC(自动换刀装置)、NC旋转装置、新开发的NC支点偏移切换装置等装置,因此一次装卡即可实现内径、外径、端面的高精度加工。通过组合上述ATC与NC支点偏移切换装置,使磨削余量大的工件也可大幅度减少内外径连续加工的准备工作和调整工作。除此之外,将通用机器人与参展机型组合起来,可实现机器人对大重量工件的自动搬运等功能,还可支持无人化、省人化的生产线。

-

◆高精度、高效率加工

主轴移动式的X轴上采用了高跟踪性能的直线电机,以此实现了高精度加工。通过将X轴与Z轴的同步误差最小化的NC控制,实现了锥面的高精度加工。

在紧凑型设计的基础上,在机床内部装配了可内置5个砂轮的ATC。最大可装配φ255mm的砂轮,并可自动更换砂轮。

在使用双支点及电磁卡盘进行无心式支点化加工的情况下,在内径面和外径面的加工中,支点偏移的适当位置、偏移量有所不同,因此更换加工面时,需进行支点的准备工作。TVG-40S上装配了新开发的NC支点偏移切换装置,因此无需重组支点,即可将支点偏移位置切换为任意位置。在对大直径工件等磨削余量大的工件分别进行多次内径面、外径面的加工时,也可分别切换为各加工的最佳支点偏移位置。因此,一次装卡即可对内径面、外径面、端面进行高效率、高精度的加工。

◆无人化、省人化

参展机型上组装了大型的多关节机器人。工件装卸用机械臂是本公司根据工件进行研发的。以此实现了大重量工件的自动搬运。

通过利用机器人的自动搬运、ATC的砂轮自动更换、NC支点偏移切换装置所提供的支点偏移自动调节等功能,可构建无人化、省人化的生产线。

在本次的JIMTOF2020 Online上,将展出共5台磨床(TVG-40S、经过改进的齿轮磨床TGG-26-2W、TVG-20C/S、THG-15S、T-11JB)以及最新的IoT技术。